2021-07-05-MON

銀座三越プロジェクト「銀座シャンデリア」参画の軌跡を辿る。

銀座三越プロジェクト「銀座シャンデリア」

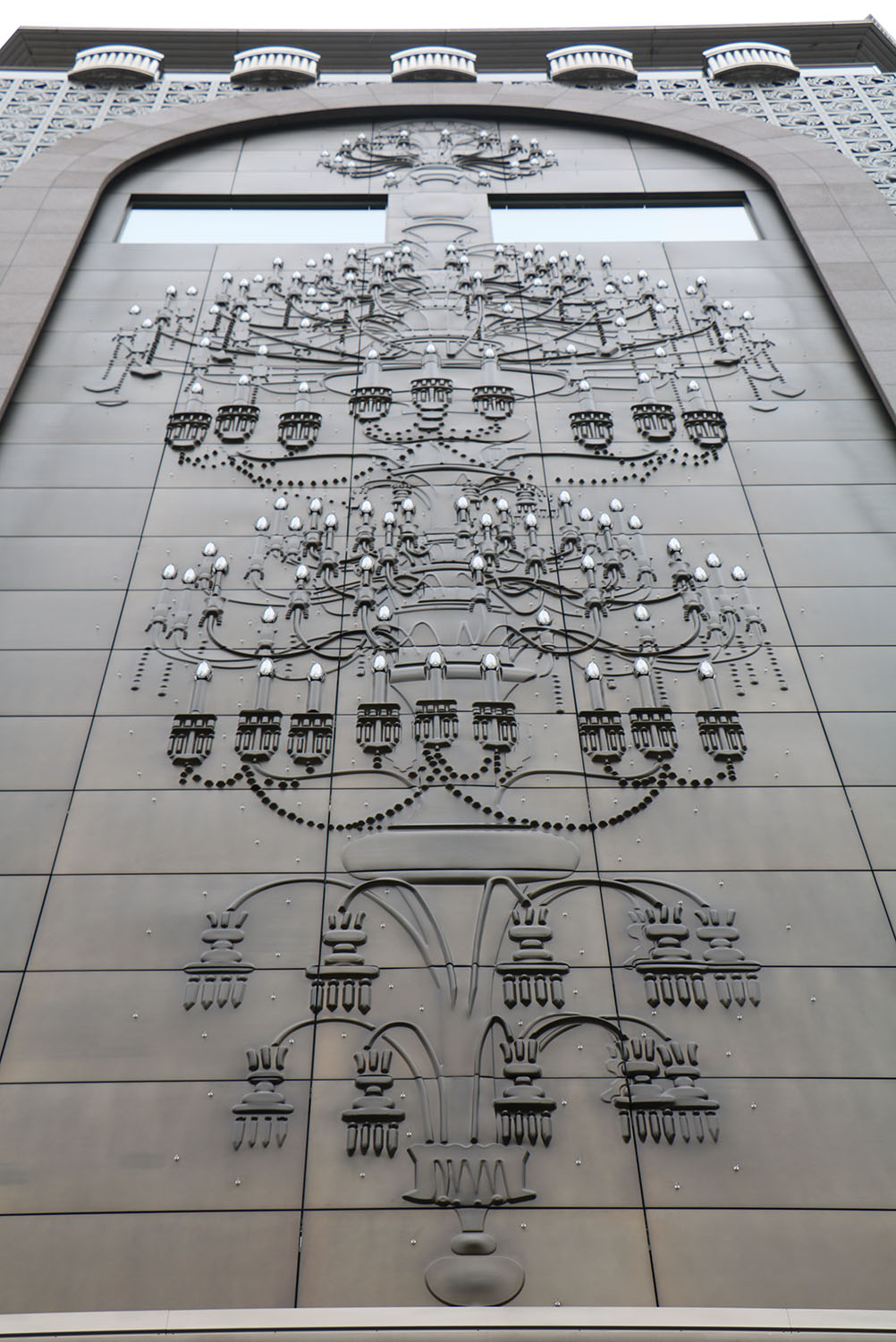

2020年暮れ、銀座四丁目交差点に面する銀座三越の壁面に現れた「銀座シャンデリア」。このプロジェクトで、Demoldはそのシャンデリアを形作るレリーフ(浮彫り)を担当した。取引先からの打診に始まり、提案、採用、そして実際の製作までの軌跡を辿る。

はじまりは、取引先の塗装会社からの打診

2019年8月、取引のある塗装会社(カドワキカラーワークス様)から、こんなことできないか?という打診が入った。直径70mmのロウソク形状を成形加工で作れないかというもの。逐次成形であれば可能だが、問題はその絞り深さ。なんと150mmが本来の要求である事が後にわかった。逐次成形で150mmの深さまで絞るのは、材料が割れるという加工上の不具合以前に、そもそも狙ったデザインにならないことが問題であった。逐次成形での絞りには必ず深さ方向に勾配(テーパ)が必要であり、150mmまで絞ると、この勾配のせいで元々のロウソクとしてのデザインが消えてしまうのだ。

150mm絞りで作成した試作品

プロジェクト参画に向けた提案活動

当初はロウソク単体の話だけであったが、やり取りを進めていくうちに、最終完成品の全体像が見えてきた。それは、ゼネコン(鹿島建設様)が施工を手掛ける銀座三越外装リニューアルプロジェクト「銀座シャンデリア」であった。銀座四丁目交差点に面する建物の角にシャンデリアをかたどった巨大なレリーフ(浮彫り)を設置し、ライティングにより立体的に美しく浮き上がらせるというものだ。

巨大シャンデリアレリーフのデザイン図

レリーフは幾枚もの分割されたパネルで構成されるが、デザイン会社様の要望が、先の「浮彫りの深さ150mm」であったのだ。デザイン会社様は、当初からアルミダイキャスト(溶けたアルミを型に流し込み成形する工法:以下「DC」)でこのレリーフを製作するイメージを持っていた。DCは逐次成形のように勾配が大きくならないため、高低差のあるリアルな表現が可能である。

しかしDCには問題があった。とにかく重い。パネル一枚で80kgにもなるのだ。銀座三越の建物は築90年という歴史のあるものであり、重量物を取り付けるだけの強度的な余裕はない。この重さがDCのネックであった。そこで、Demoldの逐次成形に打診があったのだ。逐次成形によるパネルの重さは15kgであり、この軽さはプロジェクトチームにとっては非常に魅力的な代替案であった。唯一の問題は、絞り深さ150mmでは作れないということだけであった。

2019年11月、実際の現場施工を担当するサブコン(旭ビルウォール様)と意見交換をスタートさせ、逐次成形によるレリーフを採用する道筋が立ち始めた。唯一解決しなければいけない課題が、絞り深さ150mmである。これを解決するには、ゼネコンとの話し合いが必要であった。

2019年12月、絞り深さ150mmのレリーフサンプルを手にゼネコン(鹿島建設様)を訪問した。その会議で、150mmでの実現が困難であること、もっと低い絞り深さでも十分な表現力を持たせることができることを認識いただき、翌2020年1月末に、部分的な実物大サンプルで、クライアントにより最終評価をする場を設定することになった。この日から約一か月後、年末年始があることを考えると、実質一か月もない状況であった。

クライアントによる確認、採用可否の判定

すぐに実物大サンプルの製作に取り掛かったが、まずは絞り深さを決定しなければいけない。様々なパターンのサンプルを製作し、プロジェクトチームと協議を繰り返した。そして最適と思われる絞り深さ35mmに短期間で決定できた。これは、幾度も来社されDemoldの技術に納得いただいていた、総合監修の三越プロパティデザイン様、総合施工の鹿島建設様が、施主である三越伊勢丹ホールディングス様と既にデザインのコミットを終えていたデザイン会社様との調整をしてくださったからこその早期解決であった。

残る期間は二週間。デザイン会社様にも納得いただいた表現力を持ち、且つ作業工数的にも無理がない工法を開発し、実物大サンプルを無事納期内に完成させることができた。

クライアントに確認していただくための実寸法試作

2020年1月下旬、三越伊勢丹ホールディングス様の杉江社長(当時)が直々にご来社。その他、ゼネコン(鹿島建設様)など関係者総勢40名が来社され、実物大サンプルの検証会が開催された。

ここでNGとなれば全てが終了になるところではあったが、結果は…合格! 逐次成形を駆使したDemoldの提案と技術が、「三越伊勢丹」という超一流ブランドに認めていただけた瞬間であった。

検証会の様子

実寸法試作機を点灯して検証

巨大レリーフの製作開始

2020年3月、レリーフを構成するパネルの製作がスタートした。材料は厚さ2mmのアルミ板だ。逐次成形の後、四角形のパネル四辺は90度に曲げられ箱状に加工される。成形した部分はベンダーで曲げられないので、ハンマーによる手作業での仕上げだ。

アルミ板を逐次成型

四辺はハンマーで丁寧に仕上げ

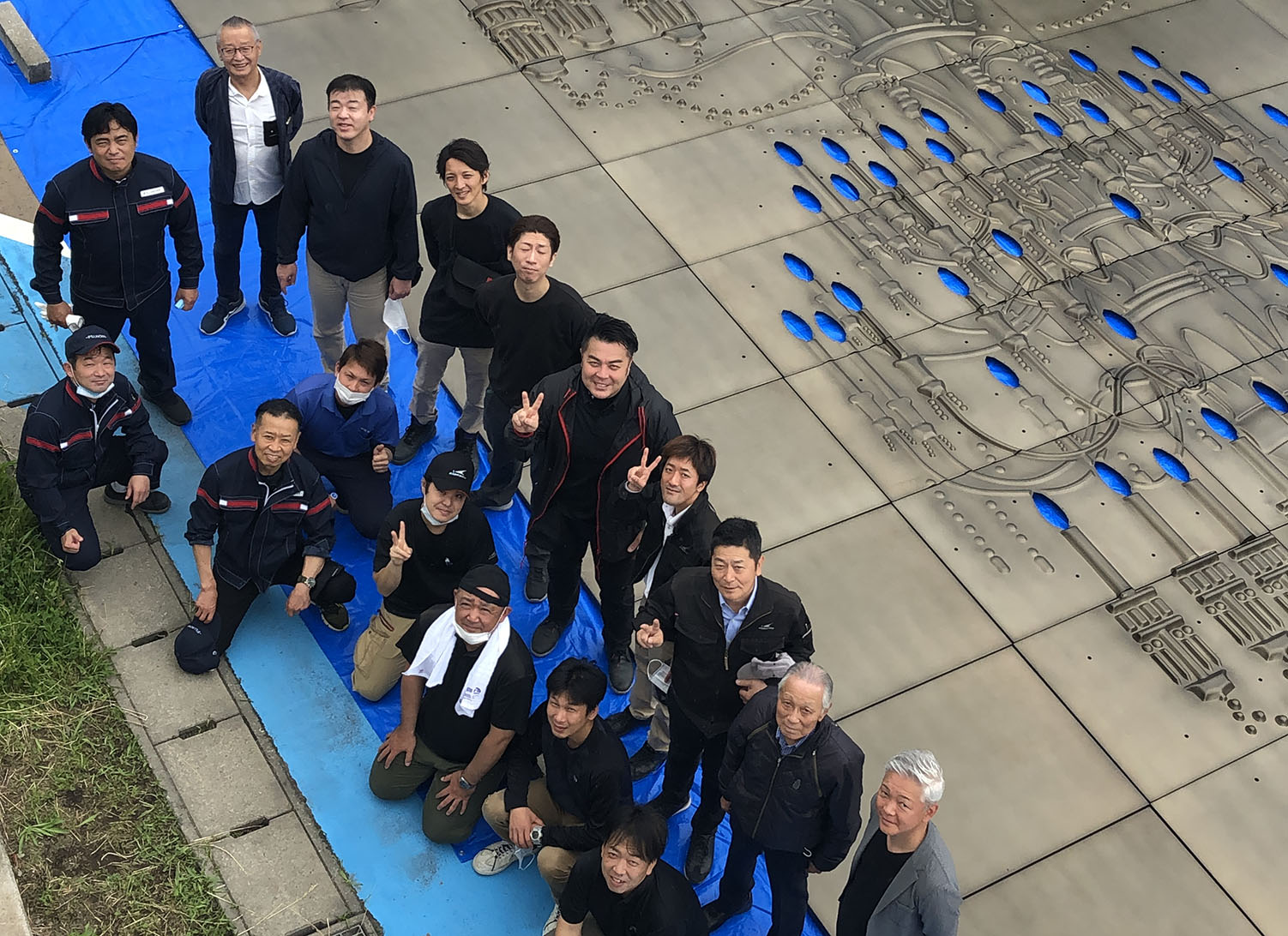

2020年5月下旬、塗装会社(カドワキカラーワークス様)とDemoldのメンバーが横浜市内某所に集結し、鹿島建設様を始めとした関係各社による塗装後のレリーフを確認、最終検査を受けた。ここでようやく製品として晴れて合格となり、レリーフたちはDemoldの手から離れ、施工を担当する会社へと引き渡しが行われた。

塗装完了後のパネルを並べ、仕上がりを確認

カドワキカラーワークス様とのプロジェクトチーム

Demoldだけでは作り出せない価値。しかし今回のプロジェクトのように、チームで協業すれば、世の中が驚くような新しい価値を生み出すことができる。

共創の時代にあって、Demoldの価値はチームの中でその期待に対して期待以上で応えようとする姿勢である。そしてそれは、チームで生み出す価値を最大化することに貢献している。